Sisu

- TL; DR (liiga pikk; ei lugenud)

- Keevitatud vs õmblusteta tootmine torude valmistamise protsessis

- Keevitatud ja õmblusteta terastorude samm-sammuline tehniline protsess

- Valuplokkide, õitsengute, tahvlite ja lehekeste loomine

- Nende materjalide meisterdamine torudesse

- Keevitatud ja õmblusteta torude arendamine

- Edasine töötlemine ja galvaniseerimine

- Torude tootmise ajalugu

- Terastorude jõud

Toorainest, sealhulgas rauast, alumiiniumist, süsinikust, mangaanist, titaanist, vanaadiumist ja tsirkooniumist valmistatud terastorud on torude tootmisel kesksel kohal kütte- ja sanitaartehniliste süsteemide, maanteede ehituses, autotööstuses ja isegi meditsiinis (kirurgiliste implantaatide ja südameventiilide jaoks) kasutamiseks. .

Kuna nende areng oli pärit 1800-ndatest inseneride läbimurdest, sobivad nende ehitusmeetodid paljudele eesmärkidele erinevatele disainidele.

TL; DR (liiga pikk; ei lugenud)

Terastorusid saab ehitada keevitamise teel või õmblusteta protsessi abil mitmesugustel eesmärkidel. Torude valmistamise protsess, mida on sajandeid praktiseeritud, hõlmab materjali kasutamist alumiiniumist kuni tsirkooniumini mitmesugustel etappidel alates toorainest kuni valmistooteeni, mida on ajaloos olnud meditsiinist tootmiseni.

Keevitatud vs õmblusteta tootmine torude valmistamise protsessis

Terastorusid, alates autotootmisest kuni gaasitorudeni, saab keevitada sulamitest - erinevatest keemilistest elementidest valmistatud metallidest - või valmistada need sulatusahjust sujuvalt.

Kui keevitatud torusid surutakse kokku selliste meetodite abil nagu kuumutamine ja jahutamine, neid kasutatakse raskemates ja jäikamates rakendustes, nagu torustiku ja gaasi transportimisel, luuakse õmblusteta torusid venitamise ja õõnestamise kaudu kergematel ja õhematel eesmärkidel, näiteks jalgrataste ja vedelike transportimiseks.

Tootmismeetod sobib palju terastoru erinevate konstruktsioonide jaoks. Läbimõõdu ja paksuse muutmine võib põhjustada tugevuse ja paindlikkuse erinevusi suuremahuliste projektide, näiteks gaasitransporditorude ja täpsete instrumentide, näiteks hüpodermiliste nõelte jaoks.

Toru suletud konstruktsioon, olgu see ümmargune, ruudukujuline või mis tahes kujuga, sobib mis tahes vajalikuks otstarbeks, alates vedelike voolamisest kuni korrosiooni vältimiseni.

Keevitatud ja õmblusteta terastorude samm-sammuline tehniline protsess

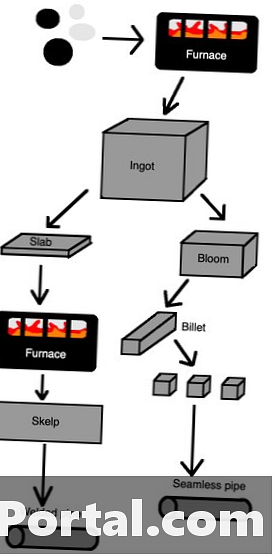

Terastorude valmistamise üldine protsess hõlmab töötlemata terase konverteerimist valuplokkideks, õitsenguks, tahvliks ja toorikuteks (need kõik on keevitatavad materjalid), tootmisliinil torujuhtme loomisega ja toru vormistamisega soovitud tooteks.

••• Syed Hussain AtherValuplokkide, õitsengute, tahvlite ja lehekeste loomine

Rauamaak ja koks, mis on kuumutatud kivisöest süsinikurikas aine, sulatatakse koldes vedelaks aineks ja puhutakse seejärel hapniku abil sula terase saamiseks. See materjal jahutatakse valuplokkideks, mis on suured terasvalandid materjalide hoidmiseks ja transportimiseks, mis on suure rõhu all rullide vahel vormitud.

Mõned valuplokid lastakse läbi terasrullide, mis venitavad need õhemateks, pikemateks tükkideks, et tekiks õitseng, vaheühendid terase ja raua vahel. Need rullitakse ka tahvliteks, ristkülikukujulise ristlõikega terasdetailideks, virnastatud rullide kaudu, mis lõikavad tahvlid vormi.

Nende materjalide meisterdamine torudesse

Rohkem valtsimisseadmeid lamendab - seda nimetatakse müntimiseks - õitseb kangideks. Need on ümmarguse või kandilise ristlõikega metallitükid, mis on veelgi pikemad ja õhemad. Lendavad käärid lõikavad kangid täpsetes kohtades, nii et kangid saab virnastada ja moodustada õmblusteta toruks.

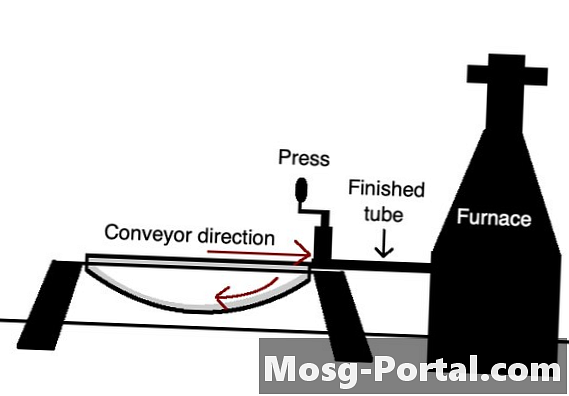

Plaate kuumutatakse umbes 2200 kraadi Fahrenheiti (1 204 kraadi Celsiuse järgi), kuni need on tempermalmist vormitavad ja seejärel hõrendatud harilikuks, mis on kitsad ribalindid kuni 0,25 miili (0,4 kilomeetrit). Seejärel puhastatakse teras väävelhappe mahutitega, millele järgneb külm ja kuum vesi, ning transporditakse torude valmistamise tehastesse.

Keevitatud ja õmblusteta torude arendamine

Keevitatud torude puhul kerib kerimismasin skeleti lahti ja laseb selle läbi rullide, et servad kõverduda ja luua torude kuju. Keevituselektroodide abil tihendatakse otsad enne voolu tugevdamist elektrivooluga. Protsess võib toota toru nii kiiresti kui 335,3 m (min).

Õmblusteta torude puhul põhjustab ruudukujuliste toorikute kuumutamine ja kõrgsurvevaltsimine neid keskel oleva auguga. Valtsveskid torgatakse toru soovitud paksuse ja kuju jaoks.

Edasine töötlemine ja galvaniseerimine

Edasine töötlemine võib hõlmata sirgendamist, keermestamist (torude otstesse tihedate soonte lõikamist) või katmist tsingi kaitseõliga või tsingimist rooste vältimiseks (või mis iganes torude jaoks vajalik). Galvaniseerimine hõlmab tavaliselt tsingi kattekihtide elektrokeemilisi ja elektro-sadestamise protsesse, et kaitsta metalli söövitava materjali, näiteks soolase vee eest.

Protsess takistab kahjulikke oksüdeerivaid aineid vees ja õhus. Tsink toimib hapniku anoodina, moodustades tsinkoksiidi, mis reageerib veega, moodustades tsinkhüdroksiidi. Need tsinkhüdroksiidi molekulid moodustavad süsinikdioksiidiga kokkupuutel tsinkkarbonaadi. Lõpuks kleepub metalli kaitseks õhuke, läbitungimatu, lahustumatu kiht tsinkkarbonaati.

Peenemat vormi - elektrogalvaniseerimist - kasutatakse tavaliselt autoosades, mis vajavad roostekindlat värvi, nii et kuumliim vähendab mitteväärismetalli tugevust. Roostevabad terased tekivad siis, kui roostevabad osad on galvaniseeritud süsinikteraseks.

Torude tootmise ajalugu

••• Syed Hussain AtherKui keevitatud terastorud pärinevad Šotimaa inseneri William Murdocksi leiutisest kivisöe tünnidest valmistatud kivisöe põletamiseks mõeldud lampide süsteemi jaoks 1815. aastal söegaasi transportimiseks, siis õmblusteta torusid, mida kasutati bensiini ja õli transportimiseks kuni 1880. aastate lõpuni.

19. sajandil lõid insenerid torude valmistamisel uuendusi, sealhulgas insener James Russellsi meetodi abil tilkhaamerina lamedate raudribade voltimiseks ja liitmiseks, mida kuumutati kuni 1824. aastani tempermalmist.

Järgmisel aastal lõi insener Comenius Whitehouse parema põrkekeevitusmeetodi, mis hõlmas õhukeste torudeks keeratud ja otstesse keevitatud raudplekkide kuumutamist. Whitehouse kasutas servi enne torusse keevitamist servade kõverdamiseks koonusekujuliseks avauseks.

See tehnoloogia leviks ka autotööstuses ning seda kasutataks nafta ja gaasi transportimisel koos edasiste läbimurretega, näiteks kuumavormimisega toruküünlad, et tõhusamalt toota painutatud torutooteid, ja pidevtorude moodustamine pidevas voolus.

1886. aastal patenteerisid Saksa insenerid Reinhard ja Max Mannesmann Remscheidi isade failivabrikus esimese valtsimisprotsessi mitmesugustest tükkidest õmblusteta torude loomiseks. 1890ndatel leiutas duo pilgervaltsimismeetodi - meetodi terastorude läbimõõdu ja seina paksuse vähendamiseks vastupidavuse suurendamiseks, mis koos muude tehnikatega moodustaks Mannesmanni protsessi, et muuta terastoru valdkond revolutsiooniliseks. inseneri.

1960. aastatel võimaldas CNC (Computer Numerical Control) tehnoloogia inseneridel kasutada täpsemate tulemuste saamiseks kõrgsagedusliku induktsiooni parandamise masinaid, kasutades arvutil põhinevaid kaarte keerukamate kujunduste, rangemate kurvide ja õhemate seinte jaoks. Arvutipõhine projekteerimistarkvara domineerib valdkonnas veelgi suurema täpsusega.

Terastorude jõud

Terastorustik võib tavaliselt kesta sadu aastaid, taludes väga vastupidavalt maagaasi ja saasteainete mõrasid, aga ka metaani ja vesinikku läbilaskeid. Neid saab soojusenergia säilitamiseks isoleerida polüuretaanvahuga (PU), püsides samas tugevad.

Kvaliteedikontrolli strateegiates võib kasutada selliseid meetodeid nagu näiteks röntgenikiirte kasutamine torude suuruse mõõtmiseks ja vastavalt reguleerimine vastavalt täheldatud dispersioonidele või erinevustele. See tagab torujuhtmete sobivuse nende kasutamiseks ka kuumas või märjas keskkonnas.